GB14048.1-2012:低压开关设备和控制设备第1部分:总则现行

- 简介

- 目录

- 强制性条文

7.1.2 材料

7.1.2.1 一般要求

在电的作用下可能受到热应力影响的绝缘材料部件,在非正常热和火的作用下不应产生不利的影响。

制造商应规定使用下列何种试验方法,7.1.2.2 或7.1.2.3 。

7.1.2.2 灼热丝试

材料的验证试验可按下述适当的方式进行:

a) 在电器上进行试验;

b) 在从电器上取下的部件上进行试验;

c) 在具有适当厚度的相同材料的任意部件上进行试验;

d) 提供绝缘材料供应商出具的满足GB/T 5169. 12 要求的数据。

电器的材料应具有相应的耐非正常热和火的能力。

制造商应说明采用上述哪种试验,a) 、b) 、c) 或d)。

如果具有相同截面积的同一种材料已满足8.2.1 规定的试验要求,则可不必重复进行这些试验。

在电器上进行的材料试验应采用GB/T 5169.10 和GB/T 5169.11 规定的成品的灼热丝试验方法进行试验。

用于固定载流部件所使用的绝缘材料部件应满足8.2.1.1.1 规定的灼热丝试验,试验温度根据绝缘材料部件预期的着火危险性应选择850℃或960 ℃ 。产品标准应根据GB/T 5169.11 2006 附录A的规定选择适用于产品的相应的温度值。

除上述规定的绝缘材料部件外,其他绝缘材料部件应满足8.2.1.1.1规定的灼热丝试验要求,温度值为650 ℃。

注:对于GB/T 5169.11 规定的小的绝缘材料部件,有关产品标准可以规定其他的试验要求(例如针焰试验,见IEC 60695-2-2) 。对于其他情况,如金属部件大于绝缘材料部件(如端子排)时,也可采用该方法。

7.1.2.3 基于可燃性类别的试验

对于绝缘材料部件,根据可燃性类别,可采用8.2.1.1.2 规定的热丝引燃和电弧引燃(如适用)方法进行试验。

在材料上进行的试验应根据附录M 的规定进行。与材料可燃性类别有关的热丝引燃(HWl)和电弧引燃(AD试验要求应符合表M.1 或表M.2 的规定。

作为选择之一,制造商可以提供从绝缘材料供应商处获得的可以证明满足附录M 要求的材料的数据资料。

7.1.4 电气间障和爬电距离

电器按本部分8.3.3.4 要求进行电气间隙和爬电距离的测量,其最小值如表13和表15所示。

电器的介电性能要求在7.2.3中列出。

在其他情况下电气间隙和爬电距离的最小值也可按有关产品标准确定。

7.1.7 适用于隔离的电器的附加要求

7.1.7.1 附加结构要求

注1: 在美国,不认可符合这些要求的电器能保证自身隔离性能。隔离功能和程序在相关的联邦法规和维护标准中规定。

适用于隔离的电器在断开位置(见2.4.21)时必须具有符合隔离功能(见7.2.3.1 和7.2.7) 要求的隔离距离,并应提供一种或几种方法显示主触头的位置:

用操动器的位置;

独立的机械式指示器;

所有主动触头可视。

电器提供的每种指示方式有效性和机械强度应根据8.2.5 的规定验证。

当制造商规定或提供在断开位置锁定电器的方式时,在断开位置的锁定只能在主触头处于断开位置时是可能的,这一结构方式应根据8.2.5 的规定进行验证。

电器应设计成操动器、前面板或盖板的安装能确保正确指示触头位置和锁定的方式(如提供的话)。

注2: 对于特殊用途也允许在闭合位置上锁扣。

注3 :如果辅助触头用于联锁用途,制造商应提供辅助触头和主触头的动作时间。更详细的要求可在有关产品标准中规定。

指示的断开位置是确保触头间符合规定隔离距离的唯一位置。

对于具有其他位置(如脱扣位置、备用位置)的电器,这些位置指示的都不是断开位置,这些位置应该清楚的识别。这些位置的标志不应用符号" I "或"0" 表示。

任何具有唯一休止位置的操动器,该休止位置不适合用作指示主触头的位置。

7.1.7.2 对与接触器或断路器具有电气联锁要求的适用于隔离的电器的补充要求

如果适用于隔离的电器具有用于与接触器或断路器电气联锁的辅助触头,且该电器用于电动机电路,本部分规定如下要求(用于AC-23 使用类别的电器除外)

根据制造商要求,适用于隔离的电器辅助触头应满足GB 14048.5 的要求。

适用于隔离的电器辅助触头的断开与其主触头的断开之间应有足够的时间间隔,以确保与其联锁的接触器或断路器在适用于隔离的电器主触头断开之前分断电流。

除非制造商的技术文件另有规定,当适用于隔离的电器根据制造商的说明书操作时,其主触头断开与辅助触头断开的时间间隔不应小于20ms 。

适用于隔离的电器应根据制造商说明书在无载条件下验证其辅助触头断开瞬间与主触头断开瞬间的时间间隔。

在闭合操作过程中,适用于隔离的电器的辅助触头应在其主触头闭合后闭合或同时闭合。

也可用一个中间位置(适用于隔离的电器的接通和断开状态之间)来提供一个适当的断开时间间隔。在此位置,联锁用辅助触头断开而其主触头保持闭合。

7.1.7.3 具有在断开位置锁定装置的适用于隔离的电器的补充要求

适用于隔离的电器锁定装置应设计成不能与安装的相应挂锁一起移去。当适用于隔离的电器仅具有一个挂锁时,操作其操动器不应使其断开触头间的电气间隙小于7.2.3.1b) 的规定。

此外,也可设计一个挂锁装置防止接近适用于隔离的电器的操动器。

验证用锁定装置锁住适用于隔离的电器的操动器是否满足要求应采用以下方法:用一个制造商规定的挂锁或一个相当的量规(在适用于隔离的电器的操动器处于最不利的条件下)模拟锁扣,将8.2.5.2.1 规定的力F 施加到操动器上,操作该电器从断开位置向闭合位置运动。当力F 施加时,在适用于隔离的电器的断开触头间施加试验电压,应能承受表14 规定的额定冲击耐受电压。

7.1.10 保护性接地要求

7.1.10.1 结构要求

对外露的导体部件(如底板、框架和金属外壳的固定部件) ,除非它们不构成危险,否则都应在电气上相互连接并连接到保护接地端子上,以便连接到接地极或外部保护导体。

电气上连续的正规结构部件能满足此要求,并且此要求对单独使用的电器和组装在成套装置中的电器都适用。

注:如有必要,可以在有关产品标准中规定要求和试验。

如果外露的导体部件可以触及的面积不大,或用于不能握住,或尺寸很小(大约50mm*50 mm) ,

或设置在不会触及带电部件之处,则可以认为它们不构成危险。

例如螺钉、娜钉、铭牌、变压器铁芯、开关电器的电磁铁和脱扣器的某些部件,不管它们的尺寸如何,都认为不构成危险。

7.1.10.2 保护接地端子

保护接地端子应设置在容易接近便于接线之处,并且当罩壳或任何其他可拆卸的部件移去时其位置仍应保证电器与接地极或保护导体之间的连接。

保护接地端子应具有适当的抗腐蚀措施。

在电器具有导体构架、外壳等的情况下,如有必要应提供相应的措施,以保证电器的外露导体部件和连接电缆的金属护套之间有电气上的连续性。

保护接地端子不应兼作它用,但在指定连接到接地中性线(PEN) 导体(见2.1.15 中注)的情况下,则PEN 端子既作保护接地之用又应作中性线端子之用。

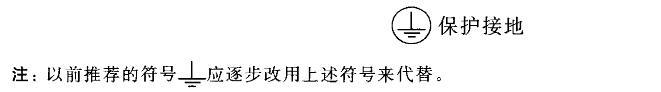

7.1.10.3 保护接地端子的标志和识别

保护接地端子的标志应能清楚而永久的识别。

根据GB/T 4026 2004 中5.3 的规定,保护接地端子应采用颜色标志(绿-黄的标志)或适用的PE 、PEN 符号来识别,或用图形符号标志在电器上。

根据GB/T 5465.2 规定,采用的图形符号:

7.2.3 介电性能

介电性能依据GB/T16935.1 和GB/T 17045 制定。通过使用涂层来减小电气间隙和爬电距离要求见GB/T16935.3;

等于或小于2 mm 的电气间隙和爬电距离要求见GB/T16935.5

a) 下列要求提供了电器在其安装环境条件下达到绝缘配合的方式。

b) 电器应能耐受如下电压:

根据附录H 规定,采用过电压类别确定的额定冲击耐受电压(见4.3.1.3);

根据表14 规定,适用于隔离电器触头间的冲击耐受电压;

工频耐受电压。

注:电源系统的标称电压与电器的额定冲击耐受电压的关系见附录H ,

对于规定了额定工作电压(见4.3.1.1的注1和注2) 的电器,其额定冲击耐受电压应不低于该电器所使用点线路的电源系统标称电压所对应于附录H 的额定冲击耐受电压和相应的过电压类别所对应的额定冲击耐受电压。

c) 本条规定的要求采用8.3.3.4 规定的方法验证。

7.2.3.1 冲击耐受电压

1) 主电路的冲击耐受电压

a) 从带电部件至接地部件和极与极之间的电气间隙应承受表12 所列对应额定冲击耐受电压的试验电压的考核

b) 断开触头间的电气间隙应承受:

在有关产品标准中规定的冲击耐受电压(如适用) ;

对具有隔离功能的电器,表14 所列的对应于额定冲击耐受电压的试验电压。

注:与上述a) 和/或b) 电气间隙有关的电器的固体绝缘应承受a) 和/或b) 规定的冲击电压(如适用)。

2) 辅助电路和控制电路的冲击耐受电压

a) 直接从主电路引人额定工作电压的辅助电路和控制电路,带电部件与接地部件之间以及极间的电气间隙应能耐受表12 中规定的与辅助电路/控制电路的额定冲击耐受电压和主电路过电压类别(见7.2.3.1 中1)的注)相对应的试验电压。

b) 不直接从主电路引人额定电压的辅助电路和控制电路,其过电压能力可以不同于主电路,这类电路的电气间隙和有关的固体绝缘无论是交流还是直流,都应承受附录H 规定的适当电压。

7.2.3.2 主电路、辅助电路和控制电路的工频耐受电压

a) 工频试验电压应在下列情况下采用:

介电试验作为型式试验,用于验证电器的固体绝缘用于电器试验后的故障判别依据,在电器的分断试验和短路试验后进行介电性能验证;

在耐温试验后进行介电性能验证;

常规试验。

b) 介电性能的型式试验

介电性能试验作为型式试验项目应根据8.3.3.4 的规定进行。

对于隔离电器其最大、泄漏电流应按7.2.7 和8.3.3.4 规定验证。

c) 分断试验和短路试验后的介电性能验证

介电性能验证作为电器分断试验和短路试验后的故障判别依据,是在工频电压下根据8.3.3.4.1中的的规定验证。对于隔离电器其最大泄漏电流应符合7.2.7 的规定并按8.3.3.4 进行验证,其值不应超过有关产品标准的规定。

d) 耐温试验后的介电性能验证

见附录K 。

e) 常规试验中的介电性能验证

常规试验中的介电性能试验作为检验电器的材料和加工质量缺陷判别依据,在工频电压下根据8.3.3.4.2 中2) 的规定进行。

7.2.3.3 电气间隙

电气间隙应使电器有足够的能力来承受7.2.3.1 要求的额定冲击耐受电压。

电气间隙应大于表13 对应于情况B( 均匀电场)(2.5.62) 所列之值,并按8.3.3.4.3 规定以抽样试验来验证。

如果与额定冲击耐受电压和污染等级有关的电气间隙大于或等于表13 情况A( 非均匀电场)所列之值,则不需进行试验。

测量电气间隙的方法见附录G 。

7.2.3.4 爬电距

a) 确定尺寸

对于污染等级l 和2 ,爬电距离应不小于关联的电气间隙(按7.2.3.3 要求选定)。对于污染等级3和4而言,爬电距离应不小于情况A 的电气间隙,为了减少由于过电压引起的破坏性放电的危险,即使按7.2.3.3 的规定允许电气间隙小于情况A 所规定之值,但电器的最小爬电距离应不小于情况A 规定的最小电气间隙。

测量爬电距离的方法见附录G 。

爬电距离值应与6.1.3.2 指定的污染等级相对应或与有关产品标准规定的污染等级相对应,并与在表15 中列出的额定绝缘电压或实际工作电压下相应材料组别相对应。

按相比电痕化指数(CTI ,见2.5.65) 之值的范围,讨料组别可划分如下:

材料组别1 600≤CTI

材料组别Ⅱ 400≤CTI<600

材料组别Ⅲa 175≤CTI<400

材料组别Ⅳb 100≤CTI<175

注1: CTI 值是按GB/T 4207 规定的方法所测得的值,供绝缘材料使用。

注2:对于无机绝缘材料,例如玻璃或陶瓷,它们不起痕,爬电距离不需要大于关联的电气间隙,但破坏性放电的危险必须考虑。

b) 筋的使用

不管筋的数量有多少,如果采用筋的最小高度为2mm 时,则爬电距离能减少至表15之有关值的0.8 倍。筋的最小底宽由机械要求确定(见附录G.2) 。

c) 特殊应用

用于某些特殊场合的电器,如使用在必须考虑绝缘故障而引起严重后果的电器应利用表15 的一个或多个影响因素(距离、绝缘材料、微观环境中的污染) ,以便取得比表15 规定的额定绝缘电压更高的绝缘电压。

7.2.3.5 固体绝缘

固体绝缘应根据8.3.3.4.1 中3) 的规定采用工频电压试验或对直流电器采用直流电压试验进行验证。固体绝缘尺寸的确定原则和直流试验电压正在考虑中。

7.2.3.6 分离电路间的间距

确定分离电路间的电气间隙、爬电距离和固体绝缘,应该采用最高电压额定值(额定冲击耐受电压确定电气间隙和关联的固体绝缘,额定绝缘电压或实际工作电压确定爬电距离)。

7.2.3.7 具有保护性隔离的电器的要求

具有保护性隔离的电器的要求见附录N 。

7.2.4 在空载、正常负载和过载条件下接通、承载和分断电流的能力

7.2.4.1 接通和分断能力

电器在有关产品标准规定的条件下应能接通和分断正常负载和过载电流而不发生故障,接通和分断所要求的使用类别和操作次数应在有关产品标准中规定(见8.3.3.5 的一般试验条件)。

7.2.4.2 操作性能

与电器操作性能有关的试验是用来验证电器在对应于规定使用类别的条件下能够接通、承载和分断其主电路的电流而不发生故障的试验。

作性能的具体要求和试验条件应在有关产品标准中规定,并可涉及以下两点:

空载操作性能是在控制电路通电而主电路不通电的条件下进行试验,目的是验证电器的闭合和断开操作符合控制回路规定的上限和下限的外施电压和/或气压的操作条件。

有载操作性能是验证电器应接通和分断对应于有关产品标准规定的使用类别下的电流和次数。

如果相关产品标准有规定,则有载和空载操作性能验证可组合在同一顺序试验中进行。

7.2.5 接通、承载和分断短路电流能力

电器应制造成能够承受在有关产品标准规定的条件下承载短路电流引起的热效应、电动力效应和电场强度效应。特别指出的是应验证电器按8.3.4.1.8 规定进行试验时应满足相应的要求。

电器可能在下列情况下承受短路电流:

在接通电流时;

在闭合位置承载电流时;

在分断电流时。

电器的接通、承载和分断短路电流能力用以下一个或几个参数来确定:

额定短路接通能力(见4.3.6.2);

额定短路分断能力(见4.3.6.3);

额定短时耐受电流(见4.3.6.1);

在电器与短路保护电器CSCPD) 配合的情况下:

a) 额定限制短路电流(见4.3.6.4);

b) 其他配合型式,在有关产品标准单独规定。

按照上述a) 和b) 中额定值和极限值,制造商应规定电器保护所需SCPD 的型式和特性(例如额定电流、分断能力、截断电流、I²t等)。

7.2.7 电器的泄漏电流

对于额定工作电压Ue 高于50 V 的隔离电器应验证其世漏电流,在每一断开触头间测量地漏电流。

电器在施加试验电压为1. lUe 时,其j世漏电流不应超过以下规定的允许值:

新的电器每极的允许世漏电流为0.5 mA;

按有关产品标准的要求接通和分断试验后的电器,每极的允许泄漏电流为2mA 。

对于任何情况,隔离电器在1.lU下的极限泄漏电流不应超过6mA。验证上述要求的试验方法应在有关产品标准中规定。

7.3 电磁兼容性(EMC)

7.3.1 一般要求

对属于本部分范围内的产品,应考虑在下述两种电磁环境条件中使用,它们是:

a) 环境A;

b) 环境B 。

环境A 主要与低压非公用电网或工业电网/场所/建筑有关,它包括有较高的骚扰源。

注1:环境A 适合GB 4824 中的A 类设备。

环境B 主要与低压公用电网有关,例如:民用、商用、轻工业场所/建筑。此种环境中不含有较高骚扰源,如弧焊机。

注2: 环境B 适合GB 4824 中的B 类设备。

本部分所指的电子线路不包含那些全部由元源电子元件(如:二极管、电阻、变阻器、电容、浪涌抑制器、电感)组成的电子线路。

7.3.2 抗扰度

7.3.2.1 无电子线路电器的抗扰度

在正常使用条件下,无电子线路的电器对电磁骚扰是不敏感的。因此,此类电器不需要进行抗扰度试验。

7.3.2.2 具有电子线路电器的抗扰度

具有电子线路的电器对电磁骚扰应有良好抗扰性。

验证符合上述要求的一致性试验见8.4 。

详细性能标准应根据表24 的验收标准在相关产品标准中规定。

8.2.1.1 抗非正常热和火试验

8.2.1.1.1 灼热丝试验(在电器上进行)

灼热丝试验应在7.1.2.2 规定的条件下根据GB/T 5169.10 和GB/T 5169.11 规定进行。

对本试验而言,保护导体不认为是承载电流部件。

注:如果试验必须在试品上的多个地方进行,要注意保证前面试验引起的材料损坏不应影响后续试验。

8.2.1.1.2 火焰试验、电热丝引燃试验和电弧引燃试验(在材料上进行)

应选择合适的试品进行下述试验:

a) 火焰试验,根据GB/T 11020 进行;

b) 电热丝引燃(HWI)试验,见附录M;

c) 电弧引燃(AI)试验,见附录M;

d) 项试验只在与燃弧部件或连接松动的带电部件距离13mm 内的材料上进行。如果电器用于接通和分断试验,与燃弧部件距离13mm 内的这部分材料不需进行这项试验。

8.2.5 验证指示隔离电器主触头位置机构的有效性

对于验证7.1.7 要求的主触头位置指示机构的有效性,在进行完电器的操作性能型式试验和特殊的寿命试验(如进行)后,所有指示主触头位置的方法,仍应保持正确的功能。

8.2.5.1 电器试验的条件

用于试验的电器的条件应在有关产品标准中规定。

8.2.5.2 过验方法

8.2.5.2.1 有关人力和无关人力操作

应在操动器末端测量把电器操作到断开位置所需要的力。试验用新的干净的试品进行,测量力F应取三次连续操作所获得的最大力的平均值,力F 用于确定表17 中的试验力。

对闭合位置上的电器,应把被认为试验最严酷的一极的动静触头固定在一起,例如焊在一起。

操动器应施加3F 的操动力,但该试验力不应小于表17 相应类型操动器所规定的最小试验力,也不应大于表17 相应类型操动器所规定的最大试验力。

电器具有一个以上串联触头系统时,所有串联的触头系统应保持在闭合位置。

在多触点触头系统中,为了确保试验力在施加时触头不分开,最小数量的并联触头触点应固定在一起来保持触头系统的闭合。

保持触头闭合的合适的方法及触头的数量由制造商规定,触头的数量及方法应记录在报告中。

试验力应无冲击地施加到操动器的末端,试验力施加的持续时间为10s.试验力的方向是使电的触头断开。

试验力的方向在整个试验过程中必须保持不变,如图16 所示。

按8.2.5.3.1 规定进行验证试验。

8.2.5.2.2 有关动力操作

电器处于闭合位置时,在试验中承受最严酷考核一极的触头的固定的和移动的部分应固定在一起,例如焊在一起。

电器具有一个以上串联触头系统时,所有串联的触头系统应保持在闭合位置。

在多触点触头系统中,为了确保试验力在施加时触头不分开,最小数量的并联触头触点应固定在一起来保持触头系统的闭合。

保持触头闭合的合适的方法及触头的数量由制造商规定,触头的数量及方法应记录在报告中。

提供操动器动力的电源电压应为正常额定值的110%. 施加电源电压以便打开电器的触头系统。

对电器的试验应进行3 次,每次试验时间为5 S ,每次间隔5 min 。只有相应的由动力操作的保护器对此时间有限制时,该时间可以缩短。

动力操作的验证方法见8.2.5.3.2 。

注:在美国和加拿大,不认可符合这些要求的电器能保证自身隔离性能。

8.2.5.2.3 无关动力操作

电器处于闭合位置时,在试验中承受最严酷考核一极的触头的固定的和移动的触头应固定在一起,例如焊在一起。

电器具有一个以上触头系统串联时,每个触头系统应保持在闭合位置。

在多触点触头系统中,为了确保试验力在施加时触头不分开,最小数量的并联触头触点应固定在一起来保持触头系统的闭合。

保持触头闭合的合适的方法及触头的数量由制造商规定,触头的数量及方法应记录在报告中。

动力操作系统储存的能量应释放,以便打开电器的触头系统。

通过释放储存能量的方式,对电器进行3 次打开试验。

其验证方法见8.2.5.3.2 。

注:在美国和加拿大,不认可符合这些要求的电器能保证自身隔离性能。

8.2.5.3 电器试验时和试验后条件

8.2.5.3.1 有关人力和无关人力操作的电器

试验后,当操动力不再施加,操动器处于自由状态时,不能用任何一种方式指示电器的断开位置。

同时电器不能有任何影响其正常使用的损坏。

当电器在断开位置具有锁扣方式时,在施加操动力时电器不能被锁住。

8.2.5.3.2 有关动力和无关动力操作

在试验期间和试验后,不能用任何一种方式指示电器的断开位置。同时电器不能有任何影响其正常使用的损坏。当设备在断开位置配有锁定装置时,在试验过程中设备不能被锁定。

8.3.3.4 介电性能的验证

8.3.3.4.1 型式试验的介电性能验证

1) 介电性能验证的一般条件

被试电器应符合8.3.2.1 规定的一般要求。

如果电器不使用在外壳中,试验时应把电器安装在金属板上,并应将正常工作中连接至保护接地的所有外露导电部件(框架等)接至金属板。

当电器的基座为绝缘材料,电器的金属部件应联接到电器正常安装条件规定的固定连接点上.这些部件应被看作是电器框架的一部分。

由绝缘材料制成的电器的操动器和构成电器整体所需的非金属外壳(不附加另外的外壳)应包以金属筒,并应接至框架或安装板上,金属宿仅应包覆在电器在操作和调整过程中可能被标准试指触及的所有部件表面上。如果附加外壳的存在使标准试指元法触及电器的整体外壳的绝缘部件,则电器的绝缘外壳不需覆盖金属筒。

注1 :上述规定是指在电器操作或调整过程中操作者易于接近的部件,例如:按钮的操动器。附录R 给出了在操作和调整过程中的易近部件上使用金属馅的导则。

当电器的介电性能与电器的引线绝缘层或特殊绝缘的使用有关,则在进行介电性能试验时应考虑这些引线绝缘层和特殊绝缘的使用。

注2: 半导体器件的介电性能试验正在考虑中。

对于相间的介电试验,所有相间的电路在试验时要断开。

注3: 本试验目的是仅用于验证功能绝缘。

当电器线路包含有电机、仪表、瞬动开关、电容器、固态电子器件等,且这些器件的相关规范规定的介电试验电压低于本部分的规定值时,则在进行电器规定的介电性能试验之前,将这些器件与电器分开。

在断开通常接至主电路的控制电路时,保持主触头闭合的方法应在试验报告中说明。

对于相和地之间的介电试验,所有电路在试验时应连接。

注4: 本试验的所有电路连接都考虑了相和地绝缘间的防电击保护功能。

在绝缘试验中,印制电路板和多触点连接器模块可以断开或用模拟试品代替。本试验不适用于下列附件:该类附件在出现绝缘故障情况时,电压可以传到未连接至机架的易接近部件或电压可以从高压侧传到低压侧,如辅助变压器、测量装置、脉冲变压器,这类附件的于主回路。

2) 冲击耐受电压的验证

a) 一般要求

电器应符合7.2.3.1 规定的要求。

电器绝缘的验证应采用额定冲击耐受电压进行。

如果电器的某些部分其介电性能受海拔影响较小(如:联接器、密封部分),则其绝缘验证可选择无海拔修正系数的额定冲击耐受电压进行试验。然后将这些部件断开,而电器的其他部分应该选择有海拔修正系数的额定冲击耐受电压进行试验。

电气间隙大于或等于表13 情况A 之值时可以参照附录G 规定的测量方法进行验证。

b) 冲击试验电压

试验电压按7.2.3.1 的规定。

装有过电压抑制装置的电器,试验电流的能量应不超过过电压抑制装置的能量规定值。

过电压抑制装置的额定值必须适合于使用。

注1: 这一额定值正在考虑中。

试验设备应校准产生GB/T 17627 中规定的1. 2/50 阿波形。然后将输出连接至试品上,每一极性各施加5次,最小时间间隔为1 s 。被试电器对波形的影响(如有)可以忽略。

如果在试验顺序过程中要求重复进行介电试验,则有关产品标准应规定介电试验条件。

注2: 试验设备的举例正在考虑中。

c) 试验电压的施加

被试电器按上述a) 项规定方式安装和准备,试验电压按如下方法施加:

① 触头处于所有正常工作位置,主电路所有端子连接在一起(包括接至主电路的控制电路和辅助电路)和外壳或安装板之间。

② 触头处于所有正常工作位置,主电路每极与其他连接在一起并接至外壳或安装板的极之间。

③ 正常工作不接至主电路的每个控制电路和辅助电路与以下部位之间:

主电路;

其他电路;

外露导体部分;

外壳或安装板。

以上部位任何合适者可以连接在一起。

④ 对隔离电器,主电路电源端的端子连接在一起,负载端的端子连接在一起。

试验电压应施加在电器触头处于断开位置的电源端子和负载端子之间,试验电压应按7.2.3.11) b) 的规定。

对不具有隔离功能的电器,断开位置触头间的试验要求应在有关产品标准中规定。

d) 试验结果的判别

试验过程中应无非故意的击穿放电。

注1:故意击穿放电是一个例外情况,例如:瞬态过电压抑制措施;

注2: 术语"击穿放电(disruptive discharge)" 与绝缘在电应力作用下的故障现象有关,在这种情况下放电使被试绝缘完全短路,并使电极间电压降低至零或接近零;

注3 :术语"击穿跳火(sparkover) "用于击穿放电发生在气体或液体的介质中;

洼4:术语"IÃJ 络( flashover ) "用于击穿放电发生在气体或液体的介质表四;

注5: 术语"击穿(puncture) "用于击穿放电发生在贯穿固体介质中;

注6: 击穿放电发生在固体介质中使之永久失去介电强度,在气体和液体介质中其失去介电强度可能是暂时的。

3) 固体绝缘的工频耐受电压的验证

a) 一般要求

本试验是验证固体绝缘及固体绝缘耐受暂态过电压的能力。

达到表12A 中的值即认为具备了耐受暂时过电压的能力(见表12A 脚注b) 。

b) 试验电压

试验电压的波形应为正弦波,频率应在45 Hz至65Hz之间。

注:"实际中的正弦波"是指峰值和有效值之间的比率是在√2±3 %。

试验所用的高压变压器在输出电压调整到相应的试验电压后,将输出端子短路时,其输出电流至少为200 mA 。

当输出电流小于100 mA 时,过电流继电器应不脱扣。

试验电压值如下:

① 对主电路、控制电路和辅助电路,按表12A 的规定,试验电压测量的不准确度不应超过规定值的±3%;

② 如果不能施加交流试验电压(如由于EMC 滤波器件),可应用表12A 第3 列中的直流试验电压值。试验电压测量的不准确度不应超过规定值的±3% 。

c) 试验电压的施加

根据上述2)c) 的项①、②、③的规定,试验电压应施加5s

注:产品标准可以将试验持续时间提高到60s

d) 试验结果的判别

试验时,电器应元内部或外部的绝缘闪络和击穿或任何破坏性放电现象的发生,但辉光放电是允许的。

连接在相和地之间的元器件在试验过程中也许被损坏,但这种损坏不应导致电器处于危险状态。产品标准可以给出详细判别标准。

注:对地电压等级依据GB/T 16935.1 在最差的环境条件下(通常在实际中不出现)选取。

4)电器分断试验和短路试验后工频耐受电压试验

a) 一般要求

电器应保持电流分断试验和短路试验时的安装方式。在实际试验中如不能实现,可以把电器与试验电路断开或把电器移开,但必须注意的是这一做法不应影响试验结果.

b) 试验电压

上述3)b) 适用,但试验电压值为2Ue, 最小值为1 000 V( 有效值)。

如果交流电压试验不适用,则直流试验电压的最小值为1 415 V 0 U, 为进行上述分断试验和/或短路试验的试验值。

注:如产品标准有要求时,应按此规定。

c) 试验电压的施加

上述3) c) 的规定适用。根据8.3.3.4.1 的1) 对金属锚的应用不作要求。

d) 试验结果的判别

上述3)d) 的规定适用。

5) 耐虚性能试验后的工频耐受电压验证

见附录K

6) 直流耐受电压的验证

正在考虑中。

7) 爬电距离的验证

应测量极与极之间、不同电压的电路导体之间和带电导体部件与外露导电部件之间的最小爬电距离。所测得的与相应的材料组别和污染等级有关的爬电距离应满足7.2.3.4 的要求。

8)隔离电器的泄漏电流验证

试验方法应在有关产品标准中规定。

8.3.3.4.2 常规试验的介电性能验证

1) 冲击耐受电压验证

试验应按8.3.3.4.1 的2) 规定进行,试验电压应不小于额定冲击耐受电压(不需海拔系数正)的30%或2倍的额定绝缘电压,二者取其大者。

2) 工频耐受电压的验证

a) 试验电压

试验设备应与8.3.3.4.1中3) 切的规定相同,但试验设备的过电流继电器整定值为25mA 。如果制造商同意,出于安全原因,可以采用具有较低整定电流或小容量的试验设备,但试验设备的短路电流应至少是过电流继电器标称整定值的八倍,例如:对于具有40 mA 短路电流的变压器,过电流继电器应整定在电流不大于5mA±1mA

注1:应考虑电器的容量。

试验电压值为2Ue,最小值为1000 V( 有效值)。

注2: 在多值情况时,Ue指设备上标注的或制造商文件中规定的最高值。

b) 试验电压的施加

8.3.3.4.1中3) c) 的规定适用,但试验电压仅施加1s

作为替代的方法,如果认为电器的绝缘可以承受等效的介电应力,则可以采用简化的试验程序。

c) 试验结果的判别

试验设备的过电流继电器应不动作。

3) 冲击耐受电压和工频耐受电压的混合试验

产品标准可以规定用一个工频耐受电压试验代替上述1 )和2)的试验,条件是正弦波电压的峰值应与1) 和2)( 两者取大者)的规定相对应。

4) 常规试验的介电性能试验不需要使用8.3.3.4.1中1)规定的金属箔。

8.3.3.4.3 验证电气间隙的抽样试

1) 一般要求

本试验是用来验证电器的电气间隙是否符合设计要求,并仅适用于电气间隙小于表13情况A规定的电器。

2) 试验电压

试验电压应与额定冲击耐受电压相对应。

有关产品标准应规定抽样方案和程序。

3)试验电压的施加

8.3.3.4.1 中2) c) 的要求适用,但金属箔不必覆盖在操动器和外壳上。

4) 试验结果的判别

试验时不应发生破坏性放电。

8.3.3.4.4 具有保护性隔离的电器的试验

具有保护性隔离的电器的试验方法见附录N 。

8.3.3.5 接通和分断能力试

8.3.3.5.1 一般试验条件

接通和分断能力验证试验应按8.3.2 规定的一般试验条件进行。

除非另有规定,每相电流的误差应符合表8的规定。

四极电器应按兰极电器进行试验.不用极(电器具有中性极则为中性极)接至框架。如果所有极都相同,则3个相邻极的试验就是以代表所有极的接通和分断能力试验。如果有不同极,则在中性极及相邻极间进行附加试验,按图4,在相电压和对应于中性极额定电流的试验电流下进行试验,其余不用的2极接至框架。

8.3.3.5.2 试验电路

a) 单极、双极、三极和四极的电器接通和分断能力试验电路图如下:

单极电器的单相交流或直流试验电路图(图3) ;

双极电器的单相交流或直流试验电路图(图4);

三极或三个单极电器的三相交流试验电路图(图5) ;

四极电器的三相四线交流试验电路图(图6) 。

试验所用的电路图应记录在试验报告中。

b) 电器的电源端(进线端)的预期短路电流应不小于10 倍的试验电流或50 kA ,二者取其小者。

c) 试验电路由电源、被试电器D 和负载电路组成。

d) 负载电路应由电阻器串联空芯电抗器组成,且任何相的空芯电抗器应并联分流电阻,分流值约为通过电抗器的电流的0.6% 。

如果对瞬态恢复电压有规定的话,则用并联电阻和电容取代0.6% 分流电阻跨接在负载上.完整的试验电路图见图8 。

注:对于直流接通和分断能力试验,当时间常数T=L/R>10ms. 可以用铁芯电抗器与电阻器串联组成负载电路。如有必要,用示波器校验时间常数T=L/ R 为规定值(允差0~+15%) .而要求达到95 %稳定电流的时间T0.95等于3*L/R,其允差为±20% 。

如果对瞬态浪涌电流有规定的话,例如: AC-5b 、AC-6a 、AC-6b 和DC-6 等使用类别,则不同型式的负载及其构成的电路应由有关产品标准规定。

在正常负载和过载条件下的分断能力试验,瞬态恢复电压值应在有关产品标准中规定。

e) 在规定试验电压下,调整负载应达到以下要求:

有关产品标准规定的电流值和功率因数或时间常数T或T095;

工频恢复电压;

如有要求的话,瞬态恢复电压的振荡频率f和过振荡系数γ

系数γ是瞬态恢复电压最大峰值U₁和电流过零瞬间工频恢复电压分量的瞬时值U₂之比(见图7)

f) 试验电路应仅有一点接地,接地点可以是负载端的星形点或电源端的星形点3接地点的位置应记录在试验报告中。

注:R 和X 的联接顺序(见图8A 和图8b) 在试验电路调整和试验之间不应改变。

g) 在正常运行中的电器所有接地部件(包括外壳或金属丝网)应与地绝缘,并应接至图3 、图4 、图5 和图6 中的指定点。

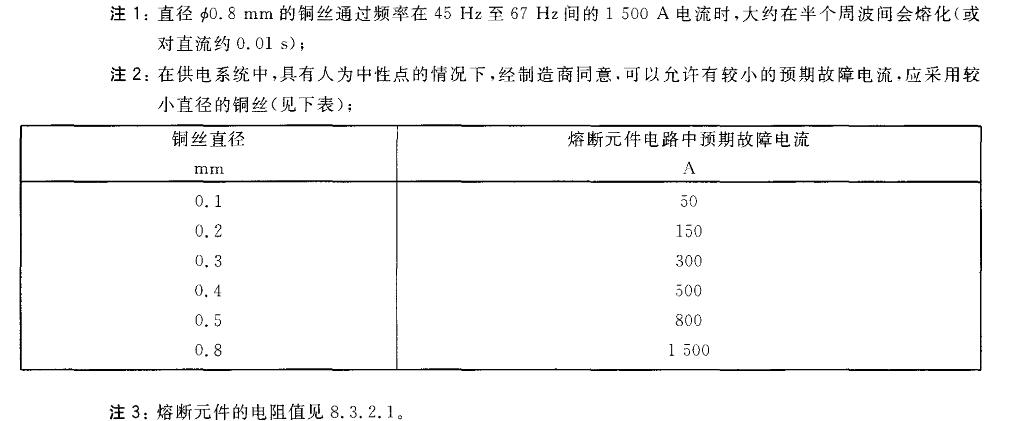

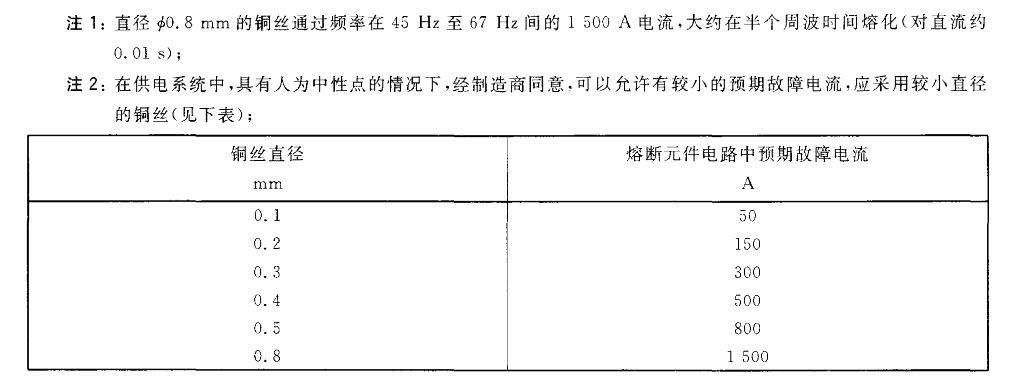

为了检测故障电流,在电器的接地部件与接地指定点之间应接入熔断元件F ,熔断元件采用直径0.8 mm. 长度至少50 mm 铜丝或等效的熔断体。

熔断元件电路中的预期故障电流应为1500 (1±10%) A,但下述注2 和注3 的规定除外。如有必要的话,应采用限制电流的电阻器。

8.3.3.5.3 瞬态恢复电压特性

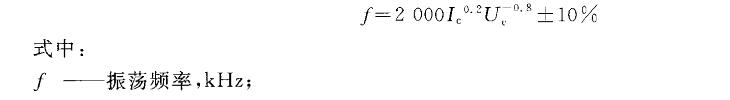

为了模拟包含单独电动机负载(感性负载)的电路条件,负载电路的振荡频率应调整到按以下公式所得之值:

为了获得所需要的电抗值,若采用几个电抗器并联,则各个并联电抗器的瞬态恢复电压应具有同一振荡频率,即并联的电抗器具有实际上相同的时间常数。

电器的负载端子连接至可调负载电路的端子应尽可能靠近,调整应在连接线固定下来的情况下进行。

由于瞬态恢复电压的特性与试验电路的接地点有关,本部分在附录E 中给出了两种调整负载电路的方法。

8.3.3.5.4 空白

8.3.3.5.5 接通和分断能力试验过程

被试电器的试验操作次数、接通和分断的倍数及环境条件应在有关产品标准中规定。

8.3.3.5.6 接通和分断能力试验中和试验后电器的状态

电器试验中和试验后的判别要求应在有关产品标准中规定。

8.3.3.6 操作性能试验

操作性能试验用来验证电器符合7.2.4.2 的要求。试验电路应符合8.3.3.5.2 和8.3.3.5.3 的规定。

详细的试验条件应在有关产品标准中规定。

8.3.4 短路条件下的性能试验

本条规定的试验条件是为了验证7.2.5 规定的额定值和极限值。附加要求,例如试验过程、操作和试验顺序、试验后电器的条件以及电器与短路保护电器(SCP D)的协调配合试验等.应在有关产品标准中规定。

8.3.4.1 短路试验的一般条件

8.3.4.1.1 一般要求

8.3.2.1 规定的一般要求适用,控制机构应按有关产品标准规定的条件操作。如果机构是电动的或气动控制的.则应施加有关产品标准规定的最小电压或最小气压。当在上述条件下操作时应验证电器在元载情况下能正确地动作。

附加的试验条件可以在有关产品标准中规定。

8.3.4.1.2 试验电路

a) 图9 、图10 、图11 和图12 列出了用于以下试验的电路图:

单极电器的单相交流或宦流试验电路图(图9) ;

双极电器的单相交流或直流试验电路图(图10);

主极电器的三相交流试验电路图(图11);

四极电器的三相囚线交流试验电路图(图12)

采用电路的详图应记录在试验报告中。

注:对与短路保护电器配合方面,有关产品标准应规定试验中电器和短路保护电器之间的布置图。

b) 试验中,电源S供电给由电阻器R1 、电抗器X 和被试电器D 组成的电路。

在所有情况下,电源应有足够的容量以保证制造商规定的电器特性能够得到验证。

试验电路的电阻器和电抗器应能调整到满足规定的试验条件。电抗器X 应是空芯的.应与电阻器R1串联,电抗值应由各个电抗器串联藕合得到。只有当并联的电抗器具有实际上相同时间常数的条件下,才允许电抗器并联。

当具有大型空芯电抗器试验电路的瞬态恢复电压特性不能代表通常使用条件的情况下.除非制造商和用户另有协议,在每相空芯电抗器上应并联电阻,这一电阻应分流约0.6% 通过电抗器的电流。

c) 在试验电路中(图9 、图10 、图11 和图12) ,电阻器和电抗器应在试验中连接在电源S 和被试电器D之间。闭合电器A 和电流传感器(I₁,I₂,I₃)的位置可以与图9 、图10 、图11 和图12的规定有差异。闭合电器A 可以设置在电路的低压侧或选择设置在初始侧。在后一种情况下.试验站已经证明短路变压器剩磁不会导致电压波形变形。被i式电器与试验电路之间的连接应在有关产品标准中规定。

当进行试验的电流小于额定值时,要求的附加阻抗应连接在电器的负载端和短路点之间。然而也可连接在电器的电源端,这应在试验报告中记录。

上述规定不必在短时耐受电流试验中采用(见8.3.4.3) 。

除非制造商与用户已达成特殊协议,并详细记录在试验报告中.否则试验电路图应采用图9 、图10 、图11和图12 。

试验电路中应有一点接地也仅允许一点接地,接地点可以是短路连接点、电隙中性点或任何其他合适点,接地方法应记录在试验报告中。

d) 在正常运行中的电器所有接地部件(包括外壳或金属丝网)应与地绝缘,并应接至图9 、图10 、图11和图12 中的指定点。

为了检测故障电流,在电器的接地部件与接地指定点之间应接入熔断元件F ,熔断元件采用直径0.8 mm ,长度至少50 mm 铜丝或等效的熔断体。

熔断元件电路中的预期故障电流应为1500(1±10%)A ,但下述注2和注3的规定除外。如有必要的话,应采用限制电流的电阻器。

8.3.4.1.3 试验电路的功率因数

对交流,试验电路的每相功率因数必须按规定的方法予以确定,其方法应在试验报告中说明。

附录F 中列出了两种功率因数确定方法。

多相电路的功率因数应认为是各相功率因数的平均值。

功率因数应按表16 选定。

不同相的功率因数最大值和最小值与平均值之差应保持在±0.05 范围内。

8.3.4.1.4 试验电路的时间常对直流,试验电路的时间常数按附录F的F.2方法确定。

时间常数应按表16 选定。

8.3.4.1.5 电路的调整

试验电路整定时采用阻抗值可忽略的临时连接线B 代替被试电器,连接线B 尽可能靠近端子连接,该端子用来连接被试电器。

对交流,调整电阻器Rl 和电抗器X,以便在外施电压下获得等同于额定短路分断能力的电流值和8.3.4.1.3规定的功率因数。

为了从整定波形上确定被试电器的短路接通能力,必须调整电路以便保证其中一相达到预期接通电流。

注:外施电压是开路电压,应产生规定的工频恢复电压(见8.3.2.2.3 注1)。

对直流,调整电阻器Rl 和电抗器X ,以便在试验电压下获得等同于额定短路分断能力的最大电流值8.3.4.1.4 规定的时间常数。

试验电路在所有极同时通电,记录电流波形曲线的时间至少为O.1s 。

对直流开关电器,在整定电流技形曲线达到峰值之前分断其触头的情况下,可用附加纯电阻接入电路中进行整定波形记录,确定以A/s 表示的电流上升率与规定的试验电流和时间常数的电流上升率相同即可(见图15)附加电阻应该使整定电流波形曲线的峰值至少等于分断电流的峰值。在实际试验中,此电阻应拆除(见8.3.4.1.8中b)) 。

8.3.4.1.6 试验过程

试验电路按8.3.4. 1. 5 的规定整定后,用被试电器及其连接电缆(如有)取代临时连接线。

在短路条件下的电器性能试验应按有关产品标准规定的要求进行。

8.3.4.1.7 短路接通和分断试验中电器的状况

电器的极间或极与框架之间不应发生电弧也不应有闪络,检测电路(见8.3.4.1.2)中的熔断元件F应不熔断。

有关产品标准可以规定附加要求。

8.3.4.4 短路保护电器和额定限制短路电流的配合试验

试验的条件和过程(如适用)应在有关产品标准中规定。

8.4 EMC试验

电器的抗扰度和发射试验是型式试验,应按制造商安装说明书规定的相应的运行和环境条件进行试验。

试验应根据相关EMC 标准进行,但产品标准应规定其特定试验条件(如使用外壳)和必要的附加措施(如停留时间的应用)来验证产品的性能。

附录K

(规范性附录)

耐湿性能及其要求

K.1电器耐湿性能

电器应具有适应在正常工作条件中可能发生的温度作用的能力,因此应验证电器适应潮湿环境的能力。本部分推荐采用交变温热试验对产品进行耐温性能考核。

K.1.1试验Db: 交变湿热试验(GB/T 2423.4)

电器以凝露为主要受潮机理或呼吸作用能加快水气进入电器时,宜采用交变湿热试验。试验时温度、温度在每个周期中交替地作"高温高温"和"低温高湿"的变化,试验严酷等级由高温温度和周期数来决定,高温温度为40 ℃对于预期用于周围空气温度不超过40℃的电器,优先采用高温温度为40℃、周期数为6昼夜的严酷等级进行试验。对于预期用于周围空气温度上限值高于40℃而不超过55℃的电器,按附录Q中的相关规定进行试验。

K.2被试电器的试前条件

除非另有规定,电器如有出口孔或敲落孔的话,应把出口孔或至少一个敲落孔打开。不借助工具能拆卸的部件应拆卸并与主部件一起承受潮湿试验,如盖罩等都应打开。被试电器(试品)在放入湿热试验室(或箱)以前应存放在室温条件下不少于4 h 。

K.3 试验方法

交变湿热试验室(箱)的要求见GB/T 2423.4-2008中第4 章。条件试验见GB/T 2423.4-2008中第7章,降温时相对湿度应选用不低于95% ,在条件试验结束前("低温高温"阶段)lh或2h中验证试品工频耐压。

K.4 试验结果的判定

a) 结束前,按2U,不小于1000 V ,进行1min的工频耐压试验,应无绝缘击穿闪络现象;

b) 试验后,被试电器进行外观检查,应无影响其继续使用的变化;

c) 如有关产品标准有要求的话,试验后试品应进行动作条件的复验或其他性能要求的复验。

QQ好友

QQ好友 新浪微博

新浪微博 微信扫一扫

微信扫一扫

我也要评论