GB1094.5-2008:电力变压器第5部分:承受短路的能力现行

- 简介

- 目录

- 强制性条文

3 承受短路的能力的要求

3. 1 总则

变压器及其组件和附件应设计制造成能在本部分3.2 规定的条件下承受外部短路的热和动稳定效应而无损伤.外部短路包括三相短路、相间短路、两相接地和相对地故障。这些故障在绕组中引起的电流在本部分中称作"过电流"。

3.2 过电流条件

3.2.1一般条件

3.2.1.1需要特殊考虑的使用条件

下述情况对过电流大小、持续时间或发生频度有影响,需要进行特殊考虑并应在变压器技术规范中给予明确规定:

阻抗很小的调压变压器,需要考虑所连接的限流装置的阻抗发电机变压器易受到因发电机与所连接系统失去同步而产生的较高的过电流

直接与旋转电机(如电动机或同步调相器)连接的变压器,在系统故障条件下,呈发电状态运行的旋转电机向变压器供给电流专用变压器及安装在高故障率系统中的变压器(见3.2.6);

故障时,非故障端子上出现高于额定值的运行电压.

3.2.1.2 关于增压变压器电流限值

当增压变压器与系统的合成阻扰导致短路电流值大到使设计耐受此过电流的变压器很困难或不经济时,制造方和用户应共同协商确定最大允许过电流值。此时,用户应采取措施使过电流限制到制造方所确定的且标志在铭牌上的最大过电流值。

3.2.2 具有两个独立绕组的变压器

3.2.2.1 本部分将三相或三相组变压器的额定容量分为三个类别:

I 类:25kVA~2500 kVA;

Ⅱ类:2501 kV~100 000 kVA;

Ⅲ类:100000kVA 以上。

3.2.2.2 如无其他规定,对称短路电流(方均根值,见4.1.2) 应使用测出的变压器短路阻抗加上系统短路阻抗来计算。

对于I 类变压器,如果系统短路阻抗等于或小于变压器短路阻抗的5%,则在计算短路电流时系统短路阻抗应忽略不计。

短路电流的峰值应按4.2.3 来计算。

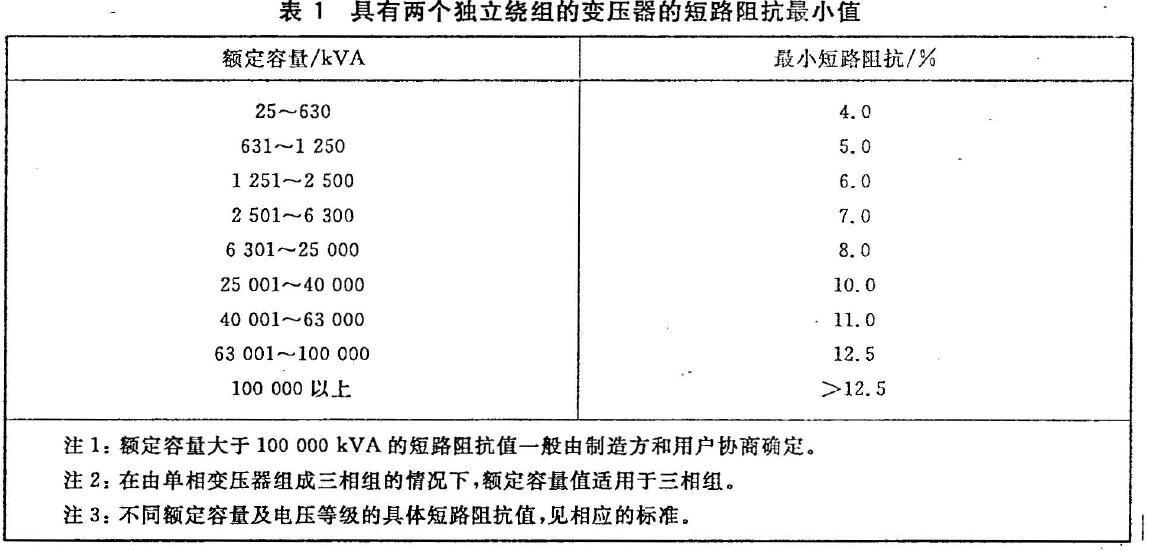

3.2.2.3 表1给出了在额定电流(主分接)下的变压器短路阻抗最小值,如果需要更低的短路阻抗值时,则变压器承受短路的能力应由制造方和用户协商确定。

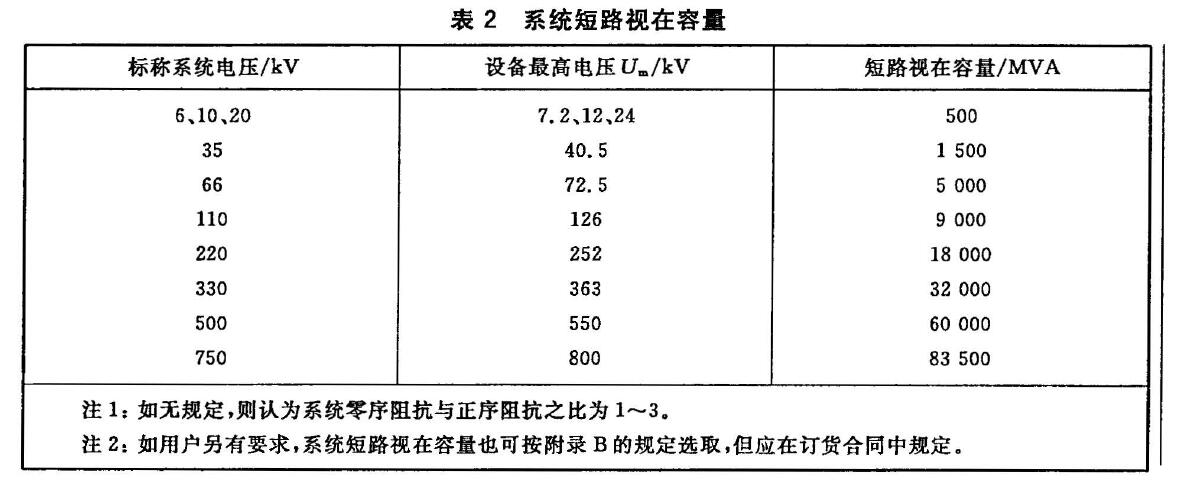

3.2.2.4 为了获得设计和试验所需的对称短路电流值,应由用户在询价时提供变压器安装位置处的系统短路视在容量。

如果没有规定系统短路视在容量,则应按表2 选取。

3.2.2.5 对具有两个独立绕组的变压器,通常只考虑三相短路,这种考虑实质上能充分满足其他可能包括在内的故障类型(3.2.5 注中所考虑的特殊情况除外。)

注:当绕组为曲折形联结时,单相对地故障电流可能比三相短路电流大,但是,在所涉及的两个心柱中,较高的电流值被限制在半个绕组中,进一步说,在其他星形联结绕组中的电流都小于三相短路时的电流,至于是三相短路还是单相短路对绕组的动稳定产生更大的危害,与绕组的结构设计有关,制造方和用户应就考虑哪种短路类型达成协议.

3.2.3 多绕组变压器和自藕变压器

绕组(包括稳定绕组和辅助绕组)中的过电流应根据变压器和系统的阻抗来确定。应考虑运行中可能产生的不同类型的系统故障,例如:与系统和变压器的接地有关的相对地故障和相间故障(见GB/T 13499 2002) 。每个系统的特性(至少是短路视在容量值和零序阻抗与正序阻抗之比的范围)应由用户在询价时提出。

三相变压器的三角形联结稳定绕组应能承受运行中可能出现的、并与相关系统的接地条件有关的不同类型的系统故障所产生的过电流,在由单相变压器组成三相组的情况下,除非用户确认会采取特别保护措施以避免相间短路外,稳定绕组应能承受其端子处的短路.

注:将辅助绕组设计成能承受其端子上的短路可能是不经济的,此时,应采取合适的措施(如,采用串联电抗器,或在某些情况下采用熔断器)来限制过电流值,此外,也要注意防止变压器与其保护装置之间的线路部分发生短路故障。

3.2.4 增压变压器

增压变压器的阻抗值可能很小,因此,绕组中的过电流主要由变压器安装位置处的系统特性来确定。这些特性应由用户在询价及订货时提出。

如果增压变压器直接与一台变压器相连作电压幅值和/或相位移调节用,则此增压变压器应能承受由这两种设备合成阻抗所产生的过电流。

3.2.5 直接与其他电器相连接的变压器

当变压器直接与其他电器相连接时,这些电器的阻抗将限制短路电流。按制造方和用户之间的协议,可以将变压器、系统及与变压器直接相连电器的各自阻扰的总和计人在内。

如果发电机与变压器之间的连接良好,以至在此范围内的相间或两相接地故障的可能性可以忽略不计时,则上述规定也适用于发电机变压器。

注:如果发电机与变压器之间的连接状态如上所述,则对于中性点接地的星形一三角形联结的发电机变压器,在与星形联结绕组相连接系统发生相对地故障,或在发电机与系统不同步的情况下,就可能发生最严重的短路情况.

3.2.6 专用变压器和安装在故障率高的系统中的变压器

对于特殊使用场合〈如电炉变压器和向牵引系统供电的变压器〉或运行条件〈如所连接系统的故障次数多) ,变压器承受频繁过电流的能力,应由制造方和用户专门协商确定。有关系统中非正常运行条件的情况,用户应事先向制造方提供。

3.2.7 分接开关

当变压器装有分接开关时,分接开关应能承受与绕组一样的短路过电流。但不要求有载分接开关具有切换短路电流的能力。

3.2.8 中性点端子星形联结或曲折形联结绕组的中性点端子,应按可能流经这个端子的最大过电流设计。

4 承受短路能力的验证

本章的要求既适用于GB 1094.1 所规定的油浸式电力变压器,也适用于GB 1094.11 所规定的干式电力变压器。

4.1 承受短路的耐热能力

4.1.1 概述

变压器承受短路的耐热能力应通过计算的方式进行验证。计算按4.1.2-4.1.5 的规定进行。

4.1.2 对称短路电流I

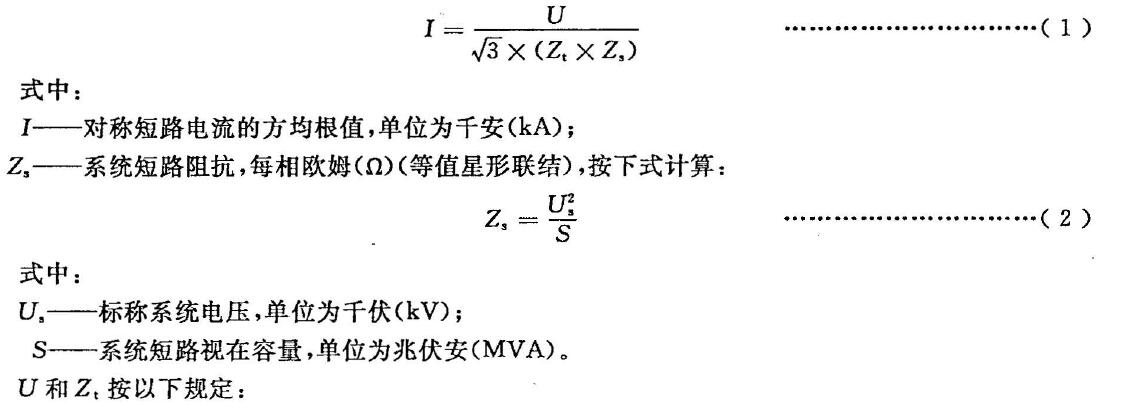

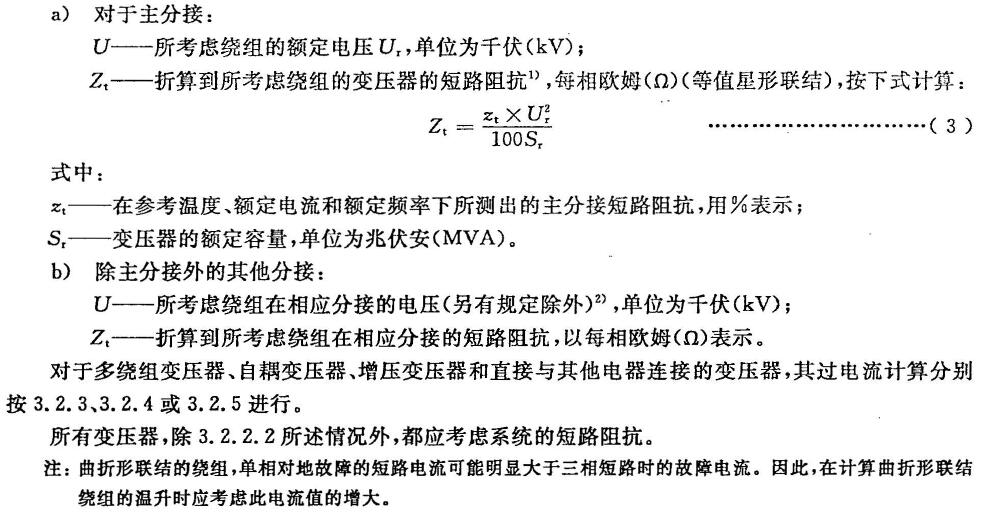

对于具有两个独立绕组的三相变压器,对称短路电流方均根值I 应按下式计算:

4.1.3 对称短路电流的持续时间

除另有规定,用于计算承受短路耐热能力的电流I的持续时间为2s 。

注:对于自耦变压器和短路电流超过25 倍额定电流的变压器,经制造方与用户协商后,短路电流持续时间可以小于2s.

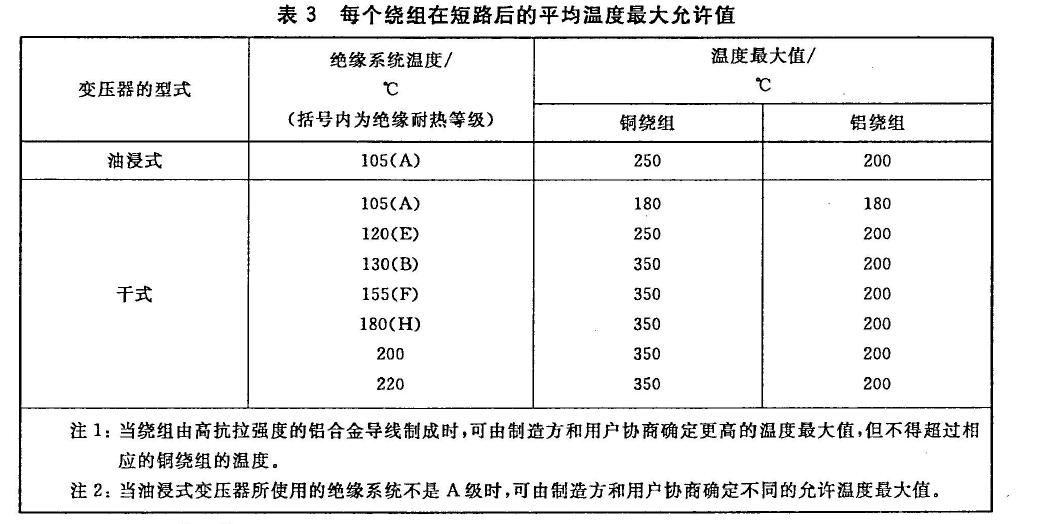

4.1.4 每个绕组平均温度的最大允许值

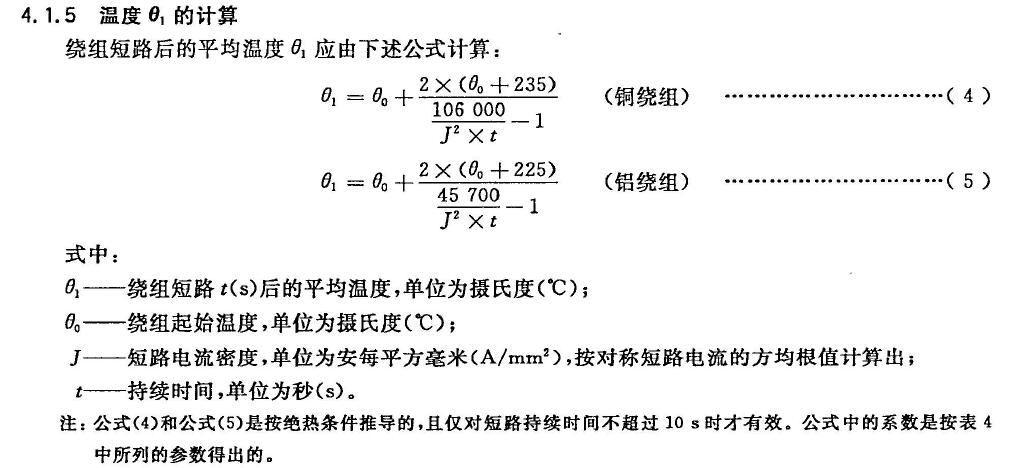

当每个绕组分别按4.1.2 和4.1.3 施加规定持续时间的对称短路电流I后,其在任何分接位置下的平均温度θ1应不超过表3规定的最大值。

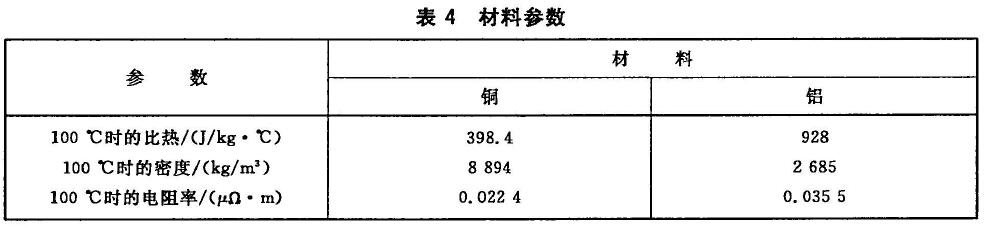

公式(4) 和公式(5) 中所用的绕组起始温度θ0应表示为最高允许环境温度与在额定条件下用电阻法测量的绕组温升之和。如果测出的绕组温升不适用时,则绕组起始温度矶应为最高允许环境温度与绕组绝缘系统所允许的温升之和

4.2 承受短路的动稳定能力

4.2.1 概述

如果用户有要求,承受短路的动稳定能力应由下述两者之一来验证:

试验验证;

计算、设计和制造同步验证。

所用验证方法的选择,应由用户和制造方在订货前协商确定。

短路试验为特殊试验〈见GB 1094.1-1996 的3.11.3),应在订货合同中规定。试验应按4.2.2~4.2.7 的要求进行。

大容量变压器有时不能按本部分进行试验,如:受试验条件的限制。此时,试验条件应由用户和制造方协商确定。

当选择按计算、设计和制造同步验证时,要求用已做过短路试验的类似变压器或在有代表性的模型上的短路试验来证明。鉴别类似变压器的准则参见附录C

4.2.2 变压器在短路试验前的条件

4.2.2.1 除非另有规定,试验应在准备投入运行的新变压器上进行。短路试验时,保护用的附件,如气体继电器及压力释放装置应安装在变压器上。

注:对短路性能无影响的附件〈如可拆卸的冷却器〉可不安装

4.2.2.2 短路试验前,变压器应按GB 1094.1-1996 的规定进行例行试验,但在此阶段中,不要求做雷电冲击试验。

如果绕组带有分接,应在短路试验所在分接位置上测量电抗,必要时也对电阻进行测量。

所有电抗测量值的复验性应在±0.2% 以内。

包括例行试验结果在内的试验报告,在短路试验开始前应备齐。

4.2.2.3 短路试验开始时,绕组的平均温度最好应在10℃~40℃之间〈见GB 1094.1-1996 的10.1) 。

短路试验期间,由于流过短路电流,绕组的温度可能升高。当布置I 类变压器的试验线路时应考虑这种情况。

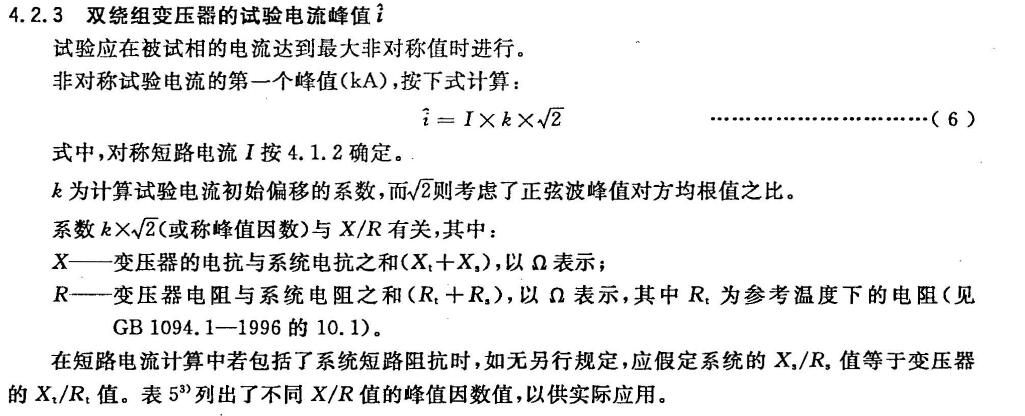

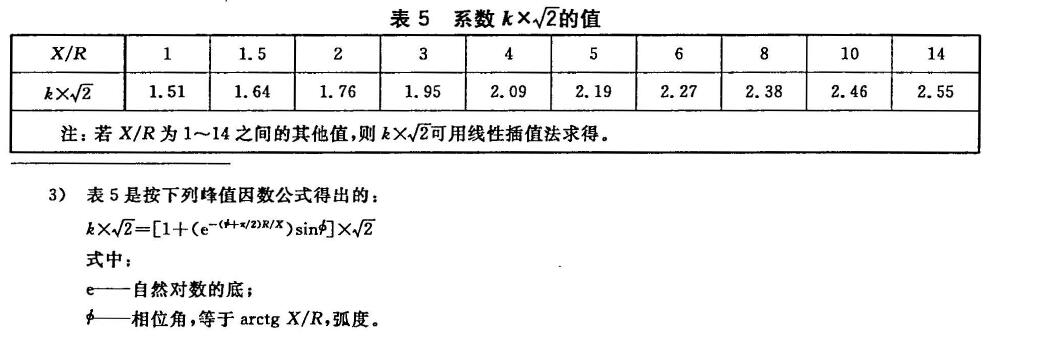

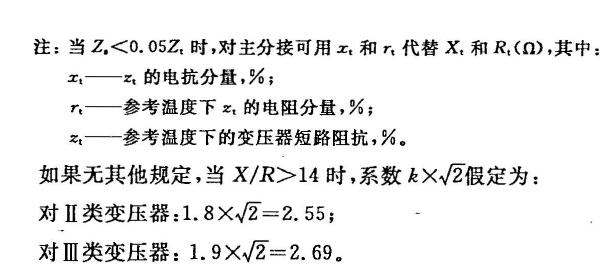

4.2.4 短路试验电流的非对称峰值和对称方均根值的允许偏差

如果短路试验电流的持续时间足够长,则包含第一个峰值¿的非对称电流将变化到对称电流方均根值I(见4.1.2)

试验中所得到的电流峰值偏离规定值应不大于5% ,而对称电流偏离规定值应不大于10% 。

4.2.5 双绕组变压器短路试验程序

4.2.5.1为了得到4.2.4 所要求的试验电流,电源的空载电压可高于被试绕组的额定电压,绕组的短路可在变压器另一绕组施加电压之后〈后短路)进行,亦可在施加电压之前〈先短路〉进行。

如果采用后短路,所施加的电压应不超过1.15倍绕组额定电压,但制造方和用户另有协议时除外。

如果对单同心式绕组的变压器采用预先短路,为了避免铁心饱和,应将电压施加于远离铁心的一个绕组,而将靠近铁心的绕组短路。否则,试验最初的几个周波中将会产生过大的励磁电流并叠加于短路电流上。

当现有的试验设备要求将电源接到内绕组时,应采取特别的措施,如:预先磁化铁心,以防止产生励磁涌流。

对交叠式绕组或双同心式绕组的变压器,应经制造方和用户协商后才能采用先短路的方法。

为防止危险的过热,前后两次施加过电流之间的时间间隔应适当,此时间间隔应由用户和制造方协商确定。

注:当对I 类变压器试验时,可能需要考虑试验期间由于温度升高而引起的X/R 的变化,并在试验回路中提供相应的补偿.

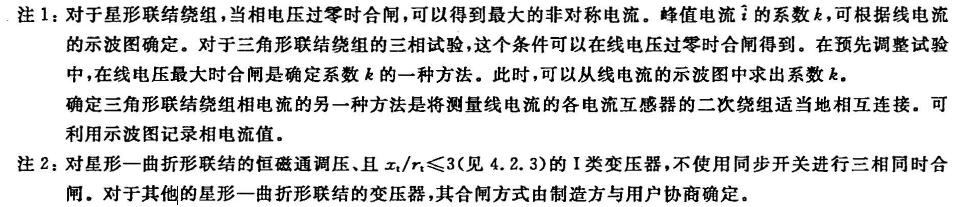

4.2.5.2 为了在被试相绕组中得到短路电流的起始蜂值(见4.2.3) ,合闸时应使用同步开关来调节,为了检查试验电流¿和I,应使用示波图记录。为了在三个相绕组中的某个绕组上得到最大的非对称电流,应在该相绕组上的电压过零时合闸。

4.2.5.3 试验电源的频率应是变压器的额定频率。如果用户与制造方之间有协议,允许用50 Hz 的电源试验60 Hz 的变压器和用60 Hz 的电源试验50 Hz 的变压器,只要能得到4.2.3 和4.2.4 所要求的试验电流值。

此程序要求试验电源的电压按变压器的额定电压进行适当调整。

4.2.5.4 对于三相变压器,只要满足4.2.4 的要求,就应使用三相电源。如果情况与此不同,则可以使用下述单相电源。对于三角形联结的绕组,单相电压应施加在三角形的两个角上,试验时的电压应与三相试验时的相间电压相同。对于星形联结的绕组,单相电压应施加于一个线端与其余两个连在一起的

线端之间,试验时,单相电压应等于三相试验时相间电压的√3/2 倍。

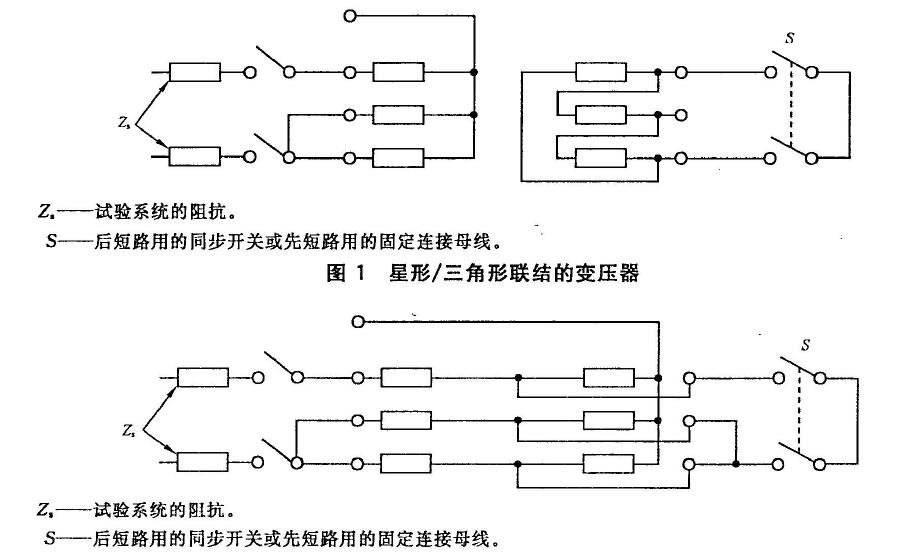

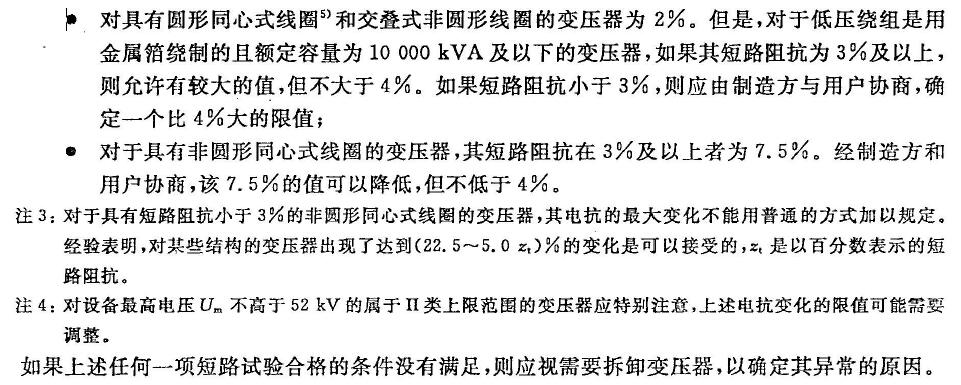

图1和图2给出了两种可能用来模拟三相试验的单相试验线路。

图2 星形/星形联结的自藕变压器

注1: 单相电源试验主要用于Ⅱ类或Ⅲ类变压器,很少用于I类变压器,

注2: 对于分级绝缘的星形联结绕组,必须检查中性点的绝缘是否能满足单相试验的要求。

注3: 对于星形联结绕组,如果电源容量不足以进行上述的单相试验,而中性点可以利用旦能承受相关的电流时,经制造方和用户协商,单相电源可施加于线端与中性点之间,这种试验接线方式可使不试相的相应端子方便地进行相互间的连接,以便较好地控制其上的电压,只要这样做是可行的且接线是正确的,

4.2.5.5 如无特殊规定,三相和单相变压器的试验次数按下述规定,它不包括小于70% 规定电流进行预先调整试验的次数。调整试验是用来检查合闸瞬间、电流调节、衰减和持续时间等方面的试验操作是否正确。

对于I类和Ⅲ类的单相变压器,试验次数应为三次。如无另行规定,带有分接的单相变压器的3次试验,是在不同的分接位置上进行的,即z 一次是在最大电压比的分接位置上,另一次是在主分接的位置上,再一次是在最小电压比的分接位置上。

对于I 类和Ⅲ类的三相变压器,总的试验次数应为9 次,即:每相进行3 次试验。如无另行规定,带有分接的三相变压器的9 次试验是在不同的分接位置上进行的。即:在旁侧的一个心柱上的3 次试验是在最大电压比的分接位置进行的;在中间心柱上的3 次试验是在主分接位置进行的;在另一个旁侧的心柱上的3 次试验是在最小电压比分接位置进行的。

对于Ⅲ类变压器,其试验次数和试验所在分接位置通常需由制造方和用户协商确定。然而,为了尽可能严格模拟运行中可能发生的重复短路的效应,以便监测被试变压器的特性和对所测短路阻抗的可能变化做出有意义的判断,推荐的试验次数如下:

对于单相变压器:3 次。

对于三相变压器:9 次。

至于分接位置和试验程序,建议与I 类和Ⅲ类变压器相同。

每次试验的持续时间应为:

对于I 类变压器: O.5s;

对于Ⅲ类和皿类变压器: O.25s 。

其允许偏差为士10%

4.2.6 多绕组变压器和自辑变压器的短路试程程序

对于多绕组变压器和自藕变压器,可以设想有各种各样的故障条件,见3.2.3.通常,与双绕组变压器的作为参考情况的三相短路(见3.2.2.5) 相比,这些条件的性质更复杂。

为了用试验手段模拟某些故障现象,往往需要特殊的试验线路。通常,根据对所有可能出现故障情况下的短路电动力计算结果的分析来选择试验工况。

试验线路布置、电流值、试验顺序和试验次数通常由制造方和用户协商确定。

协议中的试验电流值和试验持续时间的允许偏差,建议与双绕组变压器一致,而试验顺序的选择按预计电动力的增大来确定。

4.2.7 故障检测和试验结果的判断

4.2.7.1 短路试验前,应按4.2.2 要求进行测量和试验,对气体继电器〈如果有〉亦应进行观察。这些测量和试验均作为检测故障的依据。

4.2.7.2 每次试验〈包括预先调整试验〉期间,应对下列项目进行示波图记录:

施加电压电流〈见4.2.5.2) 。

此外,对被试变压器尚需进行外观检查和连续录像。

注1: 可以使用补充的检测故障方法,以获得有关试验信息并使试验判断完善,这些方法有:记录油箱〈将油箱绝缘起来〉与地之间的电流,记录噪声与振动,记录在短路电流流过期间泊箱内部不同位置的油压变化

注2: 试验时由于振动,可能引起气体继电器的偶然动作。这种现象对变压器承受短路的能力而言是无关紧要的,除非继电器中出现了可燃的气体.

注3: 在励磁阶段中,泊箱连接处可能出现短暂的火花放电,同时在励磁和短路阶段中,铁心框架接合处也可能出现内部火花放电.

4.2.7.3 每次试验后,应对试验期间所获得的示波图进行检查,同时观察气体继电器,并测量短路电抗,对于三相变压器,测出的电抗值应以每相为基准进行判断,在绕组为星形联结的情况下,可直接测出相对中性点的电抗s 在绕组为三角形联结的情况下,可采用合适的方法从三角形联结绕组的接线图中推导出。

注1 :可以使用补充的判断方法来判断试验结果,如绕组电阻的测量、低压冲击试验技术〈对试验前和试验后分别录取的示波图进行比较〉、频谱响应分析、传递函数分析、空载电流测量以及比较试验前和试验后洛解气体的分析结果.

注2: 试验前和试验后所作测量结果之间的任何差异均可作为确定可能有缺陷的依据.特别是在连续试验的过程

中,应注意观察每次试验后所测得的短路电抗的可能变化,此电抗值变化可能是递增的,也可能是趋于某个稳定值

注3: 为检查匝间故障,建议分别从高压倒和低压侧测量短路电扰。

4.2.7.4 试验后,应检查变压器外观和气体继电器〈如果有〉。应分析试验不同阶段中所测量的短路电

抗值和所摄取的示波图,以找出试验过程中可能出现的异常迹象,尤其是短路电抗所显示的变化。

注1: 如果绕组带有分接,试验后,应对短路试验时所用的各个分接位置进行电抗测属。

注2: 在试验过程中,短路电抗的变化通常呈减小的趋势。电抗值也可能在试验后过了一段时间会有某些变化,因此,如果电抗变化大,以致超出了规定的限值,则可以以试验后立即测出的值为基准,再经过一定的时间间隔,对电抗值进行谨慎的重复测量,以确认这种变化是否保持住,在确定其是否符合标准时,要以最后测出的电抗值作为最终值,在此阶段中,对I 类、Ⅱ类和Ⅲ类变压器所采用的程序是不同的。这些程序和电抗限值如下列项a) 和项b) 所述。

a) 1 类和Ⅱ类变压器

除另有协议外,应将变压器吊心,检查铁心和绕组,并与试验前的状态相比较,以便发现可能出现的表面缺陷,如引线位置的变化、位移等,尽管这些变化不妨碍变压器通过例行试验,但可能会危及变压器的安全运行。

重复全部例行试验,包括在100%规定试验电压(见GB 1094.3) 下的绝缘试验。如果规定了雷电冲击试验,也应在此阶段中进行。但是,对于I 类变压器,除绝缘试验外,其他重复例行试验可以不做。

如满足下述条件,则应认为变压器短路试验合格。

1) 短路试验的结果及短路试验期间的测量和检查没有发现任何故障迹象

2) 重复的绝缘试验和其他例行试验合格,雷电冲击试验〈如果有〉合格;

3) 吊心检查没有发现诸如位移、铁心片移动、绕组及连接线和支撑结构变形等缺陷,或虽发现有缺陷,但不明显,不会危及变压器的安全运行;

4)没有发现内部放电的痕迹;

5) 试验完成后,以欧姆表示的每相短路电抗值与原始值之差不大于:

b) Ⅲ类变压器

应将变压器吊心,检查铁心和绕组,并与试验前的状态相比较,以便能够发现可能的表面缺陷,如引线位置的变化、位移等。尽管这些变化不妨碍通过例行试验,但可能会危及变压器的安全运行。

重复全部例行试验,包括在100%规定试验电压〈见GB 1094. 3) 下的绝缘试验。如果规定了雷电冲击试验,也应在此阶段中进行。

如果满足下述条件,则应认为变压器短路试验合格。

1)短路试验的结果及短路试验期间的测量和检查没有发现任何故障迹象

2) 重复的例行试验合格,雷电冲击试验〈如果有〉合格;

3) 吊心检查没有发现诸如位移、铁心片移动、绕组及连接线和支撑结构变形等缺陷,或虽发现有缺陷,但不明4)没有发现内部放电的痕迹

5) 试验完成后,以欧姆表示的每相短路电抗值与原始值之差不大于1% 。

如果电抗变化范围在1%-2%之间,应经用户与制造方协商一致后,方可验收。此时,可能要求做更详细的检查。必要时还要拆卸变压器,以确定其异常的原因。但建议拆卸前应先采取一些补充的诊断方法(见4. 2. 7. 3 的注1) 。

注5: 由于Ⅲ类变压器的价格和全面检查变压器内部各部分状态的费用的经济影响,建议对绕组引线的位置、分接、垫块的垂直度和端部绝缘件外形等进行录像,以便对试验前和试验后变压器内部各部分作准确的比较.出于

这种原因,检查绕组的轴向压紧力可能是有用的,如有必要,可由双方当事人之间相互达成接受现已存在的小位移和小变化的协议,只要它们不影响变压器运行的可靠性。

QQ好友

QQ好友 新浪微博

新浪微博 微信扫一扫

微信扫一扫

我也要评论